導入事例

Roosterシリーズやサービスを活⽤している

様々な業界・業種、企業規模のお客様から、

ご利⽤の⽬的や背景、

利⽤後の効果についてご紹介します。

三菱ふそうトラック·バス株式会社様

フォークリフト等200台の適正配置を目的とした測定機器に「おくだけセンサー」を採用

2024年8月19日

世界最大級の商用車グループである独ダイムラートラックの一員として約170の市場にトラック・バスを提供している三菱ふそうトラック・バス株式会社。

フォークリフト等200台の適正な配置を実現するため、現状の配置や稼働状況の把握に「おくだけセンサー」を活用して業務改善を進めています。

- 導入の背景

フォークリフト等の適正配置

三菱ふそうトラック・バス川崎製作所の物流部門では、フォークリフト130台、牽引車70台、合計約200台が稼働しています。 同社の物流自動化&デジタライゼーションチームでは、これらの配置が正しいのか調査・分析して、適正な配置を実現するため「おくだけセンサー」を採用頂きました。

稼働するフォークリフトなど工場内の様子

- 選択の決め手

柔軟性がありトータルバランスが最も良いセンサー

サプライチェーン管理部

物流自動化&デジタライゼーション

マネージャー 山内 浩平氏

最初に調査手法について様々な方法を検討しました。

まず、キーと連動した動作時間の計測を考えましたが、フォークリフト自体の改良が必要なため、全台改良は現実的はありませんでした。

GPSやインドアGPSも検討しましたが、広大な敷地の中、屋内外の行き来があり精度に課題がありました。

Wi-Fiが入らないエリアもあり、すべてをエリア化するのも現実的ではありません。

検討を重ねた結果、最終的に加速度センサーをフォークリフトに設置して動静を確認する手法に行きつきました。

その後、加速度センサーについて複数の機器を比較検討しましたが、メモリの容量、防水機能、電池寿命、コスト面のバランスが最も良かったことから「おくだけセンサー」の採用を決めました。

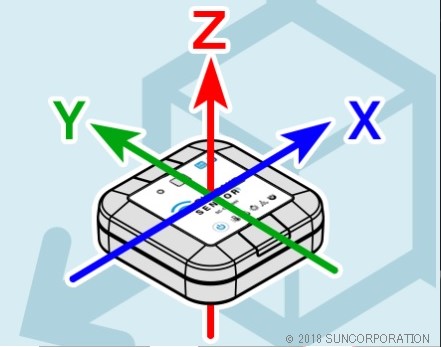

フォークリフトに「おくだけセンサー」設置

XY平面上の加速度データを取得し稼働・非稼働を「見える化」

サプライチェーン管理部

物流自動化&デジタライゼーション

ファム ナム氏

センサーはフォークリフトの平面の部分に設置しています。

X軸とY軸の加速度のセンサーデータを1週間単位でPCに取り込んでいますが、期待したとおりに値の取得ができています。

また、おくだけセンサーは計測間隔を最短10ミリ秒から設定できるので柔軟に活用できます。

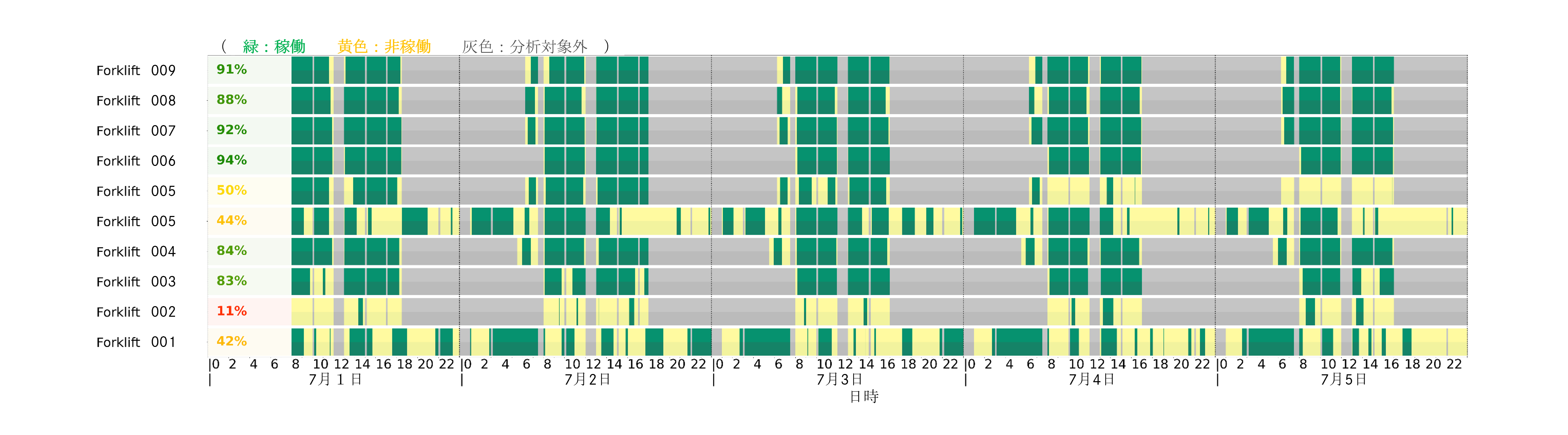

PCで取り込んだデータはPythonで作成したツールを使って分析をし、タイムライン上で稼働・非稼働を「見える化」することに成功しました。

今後も調査・分析内容の変化とともに、ツールもアップデートをする予定です。

加速度センサーデータを元にフォークリフトの稼働状況を分析

- 評価と展望

物流の全てを「見える化」して最適化

サプライチェーン管理部

物流自動化&デジタライゼーション

長瀬 智則氏

実際におくだけセンサーを導入して他の機器と比較すると、取得しているデータにノイズが小さいことを高く評価しています。

ノイズが大きいデータだと、動静の判別がしづらく誤検出も増えてしまいますが、おくだけセンサーのデータはノイズが小さく扱いやすいです。

また、データ取得間隔が細かく調整できることも、検証しながらの調査という業務の性質上、相性が良いと感じています。

今後は調査・分析をしながら、さらなる高度な解析手法を確立して、最適なフォークリフトの配置を実現していきます。

そして物流DXとして車両に限らず、全てのモノをトラッキングして現場の物流透明性を高め、最適化していきたいと考えています。

| 社名 | 三菱ふそうトラック・バス株式会社 |

|---|---|

| 本社所在地 | 神奈川県川崎市中原区大倉町10番地 |

| 設立 | 2003年1月6日 |

| 従業員数 | 約10,000人 |

| 事業内容 | トラック・バス、産業エンジンなどの開発、設計、製造、売買、輸出入、その他取引業 |

| URL | https://www.mitsubishi-fuso.com/ |